Працівники прокатного цеху № 3 змінили підхід до прокатки одного з видів продукції і отримали зменшення втрат металу та поліпшення умов праці.

«У нашому цеху продукцію можна отримати за допомогою сортової лінії або ж дротового блоку, – розповідає заступник начальника ПЦ-3 з виробництва Павло Веселков. – Останній сучасніший, а сортова лінія вже морально застаріла. Круглий профіль з діаметром перетину 17 міліметрів (Ø 17) до цього часу катали саме на цій лінії. Застосувавши методологію WCM для розрахунку виробничих втрат, у цеху вирішили, що для їх зменшення варто переходити на виготовлення профілю Ø 17 на дротовому блоці. Був ризик: чи витримає ротор виткоукладача та інше устаткування такий крупний профіль, який на дротовому блоці ще не катали? Начальник цеху Олексій Кушнаренко ухвалив рішення спробувати».

Розробив схеми калібрування прокатних клітей калібрувальник Владислав Брагинець. «Нова схема прокатки – це завжди цікаво й складно водночас, – говорить Владислав. – Схему низової частини стану ми не змінювали, лише використали схему прокатки круга Ø 20 мм, як підкат до блоку. А от з десяти клітей дротового блоку для прокатки сімнадцятого профілю було використано лише дві. Інколи бувають складнощі, коли теоретичні розрахунки не зовсім співпадають з практикою і доводиться коригувати схему. Але цього разу все вийшло з першого разу! Ми з цеховиками спрацювали злагодженою єдиною командою».

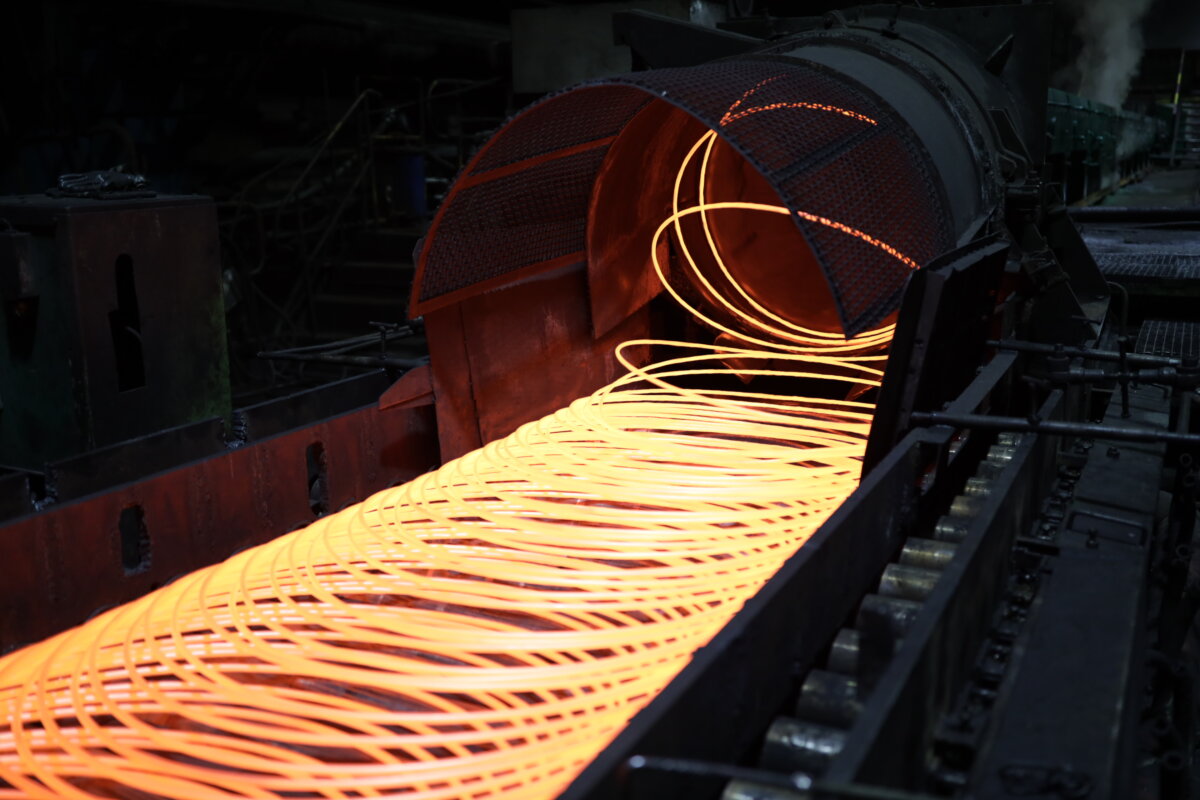

Професіоналізм прокатників і калібрувальників забезпечив чудовий результат. Виготовлення перших партій підтвердило зниження втрат, а отже зниження собівартості продукції. До того ж, під час виготовлення на дротовому блоці отримали кращий товарний вигляд мотків прокату та щільніше пакування. Тому такий профіль як Ø 17 мм. має кращі перспективи на ринку прокатної продукції.

«Зменшення втрат і якісніший товарний вигляд – це чудово, – відзначив виконувач обов’язків змінного майстра основної виробничої дільниці Олександр Маркідонов. – А ще один плюс – це те, що коли катали через сортову лінію, то доводилося відбирати проби дуже гарячого металу, а зараз у зоні відбору проб прокат не такий гарячий. Це безпечніше для людей. Також зменшились обсяги ручних робіт, тобто фізично працівникам стало легше».