У нашому тренінгцентрі протягом трьох днів тривало навчання працівників «АрселорМіттал Кривий Ріг» та дочірніх підприємств, на якому вчили користуватися риштуваннями під час робіт на висоті.

Загалом навчалися близько 170 працівників. Навчали представники компанії PERI Ukraine, яка забезпечує наші цехи риштуваннями німецької компанії PERI, що є одним зі світових лідерів виробництва устаткування для безпечної роботи. Ці риштування, які в народі називають «лісами», використовуються для безпечного виконання робіт на висоті. Вони є зручними, міцними та безпечними, а ще мають німецьку якість, що говорить само за себе. Але яким би ідеальним не було устаткування, з ним треба вміти працювати. Для цього й було організоване навчання.

Кожна навчальна група спочатку опановувала теоретичну частину. А потім працівникам показали, як збираються риштування і які безпечні способи роботи треба застосовувати як під час їх складання, так і при використанні. Старший інженер PERI Ukraine Богдан Жигалюк за допомоги колег зібрав просте риштування, пояснюючи свої дії, наголошуючи на тому, як це робити правильно, а чого не варто. А потів ще й показав, як підніматися на робочі настили, де і як правильно кріпитися страхувальними ременями. Учасники тренінгів поставили йому питання та мали змогу власноруч виконати деякі операції.

«Показувати, навчати – це частина моєї роботи, – говорить Богдан Жигалюк. – Якщо вірно все зібрати-розібрати, правильно користуватися, то безпека для людей гарантована. Та й довговічність риштувань також. Устаткування дійсно світового рівня. Його експортують до США, Канади, Австралії, країн Євросоюзу та ще багатьох держав, всього їх близько 70. Запорука тому – якість, зручність, простота монтажу, і я б ще раз наголосив на безпеці».

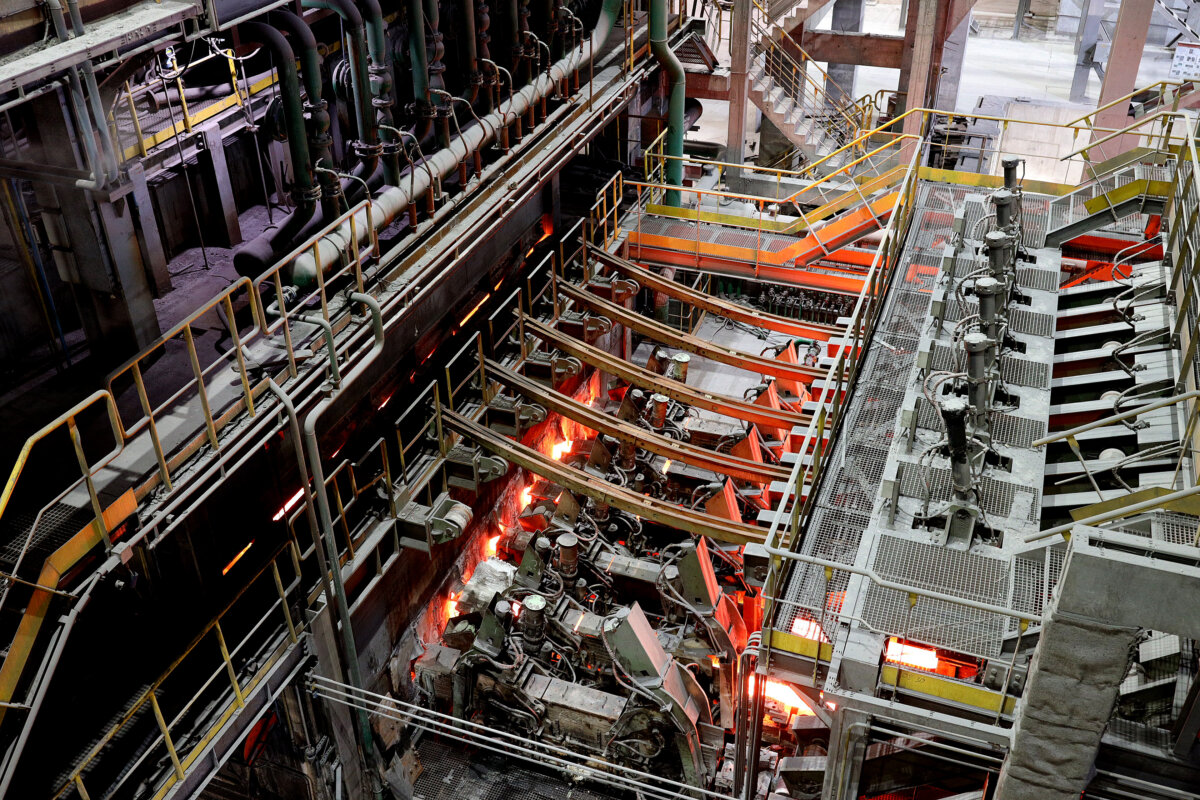

Олександр Цибок працюєслюсарем-ремонтником в ремонтно-механічному цеху № 2 «ЛМЗ». Значну частину виробничих операцій вони з колегами виконують на чималій висоті.

«Ми ремонтуємо верхнє освітлення у цеху, міняємо вікна, обслуговуємо електромостові крани, та ще багато що робимо, – каже Олександр Цибок. – І все це на висоті, падіння з якої може мати непоправні наслідки. В нашому цеху вже є такі риштування, але ми їх поки що не використовували. Є у нас тур-вишка, але мені здається, що це устаткування буде для нас дуже корисним. Мене вразило, що ми зможемо створювати з цього набору елементів саме ті конструкції, з яких нам буде найзручніше виконувати роботи. Наприклад, ми зможемо конструювати робочі майданчики по обидва боки від трубопроводу і навіть над ним. Нам це було б дуже доречним для швидких зручних і безпечних ремонтів».

Тренери заохочували учасників навчання задавати якомога більше питань. «Ми на все намагалися відповісти, щоб людям все було зрозуміло, – розповідає старший менеджер компанії-постачальниці риштувань Іван Власюк. – Основне, про що запитували: які навантаження витримують конструкції? Що можна складати, а що ні? Як користуватися паспортом устаткування? Як треба і як не треба робити? Наприклад, наші хлопці акцентували, що для складання конструкцій достатньо півкілограмового молотка, тоді як багато хто з ремонтників любить взяти щось важче, щоб влупити сильніше. Не треба, від цього конструкції міцнішими не будуть. Як показує досвід, якщо все робити поступово і правильно, це устаткування надійно виконує свої функції 20-25 років і навіть більше».

Як повідомив менеджер департаменту з охорони праці Ігор Міхєєв, протягом 2023-24 років для цехів вже придбано 11 комплектів риштувань. «Працівниками таких підрозділів, як електроремонтний, вуглепідготовчий, технологічний, коксовий цехи, спеціалізований ремонтний цех КХВ, ремонтний цех ГД, цех ремонту металургійного устаткування № 2, цех уловлювання, цехи «ЛМЗ» воно вже використовується, – говорить Ігор Міхєєв. – Ми отримуємо схвальні відгуки. Устаткування виробляється у Німеччині, і це багато про що каже. Навчання також на високому рівні. Впевнений, що обізнаність працівників допоможе їм та їхнім колегам безпечно працювати на небезпечній висоті».