Співробітники 4 Державного пожежно-рятувального загону отримали від нашого підприємства чималеньку партію екіпірування.

Пожежні частини 4 ДПРЗ охороняють від пожеж та інших надзвичайних ситуацій об’єкти «АрселорМіттал Кривий Ріг». Саме чіткі та швидкі дії рятувальників рятують життя наших працівників та майно підприємства. Як сказала заступник начальника загону (з ОЗНС та ЗЦЗ) 4ДПРЗ ГУ ДСНС України у Дніпропетровській області з охорони об’єктів Оксана Хачатурян, і самим рятувальникам теж треба надійний захист. До свого професійного свята загін отримав 82 комплекти захисного бойового одягу, стільки ж пожежних поясів та захисних рукавиць.

«Бойовий одяг, який ми називаємо «бойовками», захищає рятувальників від дуже високих температур, – пояснила Оксана Хачатурян. – За це щира подяка від нас вашому підприємству. А ще загін отримав 30 комплектів рацій, які просто необхідні для надійного зв’язку під час виконання рятувальниками бойових завдань з охорони об’єктів підприємства та обміну інформацією із колегами з інших пожежно-рятувальних підрозділів. Приємно, що у такі скрутні часи підприємство турбується про те, щоб ми були надійно захищені від вогню та забезпечені надійним зв’язком».

Як пояснив менеджер з пожежної безпеки департаменту з охорони праці та промислової безпеки нашого підприємства Андрій Сердечний, рації будуть налаштовані на частоти, на яких спілкуються пожежно-рятувальні підрозділи Дніпропетровщини.

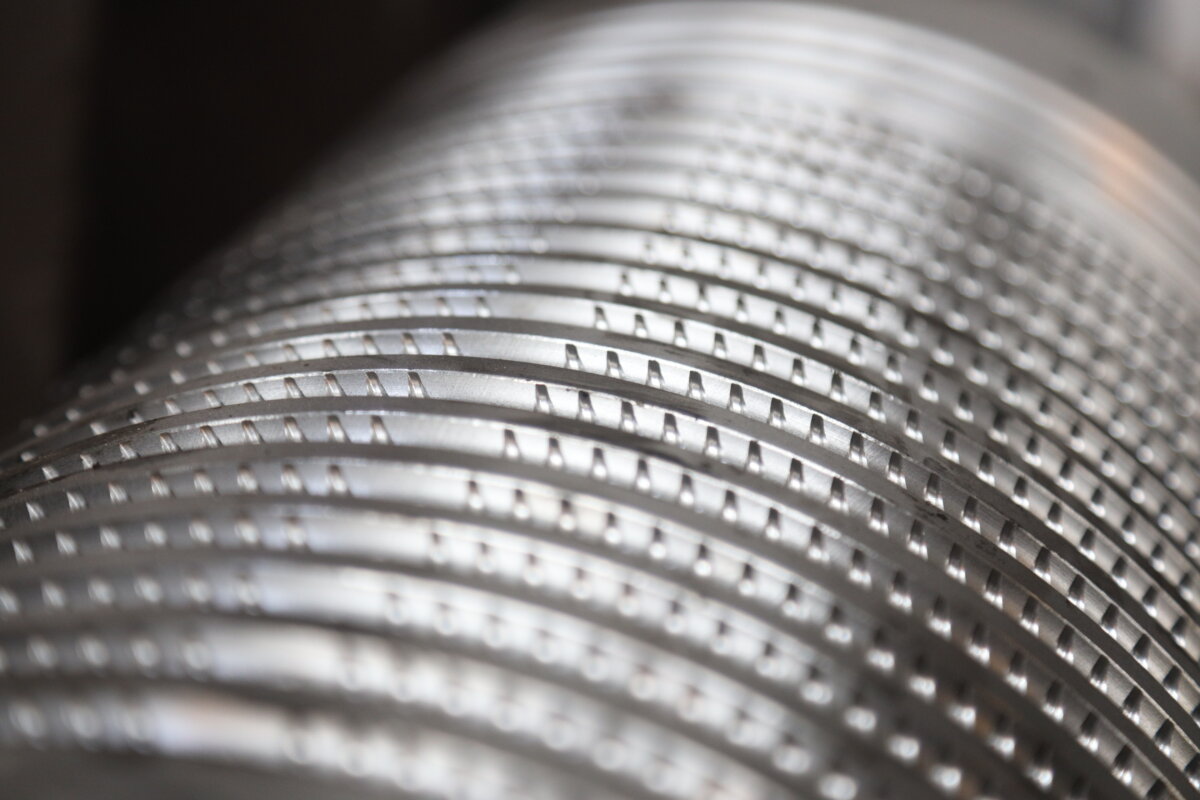

«Бойовий спецодяг для 4 ДПРЗ складається із брюк-комбінезонів та курток, – говорить Андрій Сердечний. – Це якісний одяг українського виробника. Він не лише витримує температури до 400 градусів за Цельсієм, а й має утеплюючі підкладки, що забезпечить комфортні умови для пожежних у холодну пору року. А рукавиці захистять їх не лише від високих температур, а й від механічних пошкоджень. До того ж, вони оснащені гумками, які забезпечують щільне прилягання до рукавів спецодягу, що запобігає потраплянню у рукавиці палаючих матеріалів тощо».

Спецодяг та засоби зв’язку рятувальникам вручив заступник директора департаменту (промислова безпека) департаменту з ОП та ПБ нашого підприємства Сергій Мельник. Він запевнив, що незабаром 4 ДПРЗ отримає додаткове екіпірування.

«Дійсно, до рятувальників вже прямують 82 пари спеціальних захисних пожежних чобіт, 11 рацій, які будуть встановлені на пожежних автомобілях та у пожежно-рятувальних частинах. Також підприємство замовило для своїх вогнеборців 116 пожежних рукавів. Мужні люди, які захищають підприємство від стихійних лих, самі мають бути надійно захищені. Вітаємо рятувальників з їхнім професійним святом, бажаємо міцного здоров’я, безпечної праці, і щоб їм якомога менше довелося користуватися бойовим спецодягом у реальних надзвичайних ситуаціях», – підсумував Сергій Мельник.