Багато хто пам’ятає часи, коли на заводі одночасно були задіяні усі дев’ять печей – вісім у першому доменному цеху та «дев’ятка» у ДЦ-2. Серед них і ветеран підприємства Сергій Болобаев, який саме працював тут в ті роки і знає, на яку міць та силу здатне наше підприємство.

На початку 1980-х років головним замовником продукції заводу була держава. Щоб встигати виконувати доволі серйозні плани, в цехах на повну потужність все активно працювало, крутилося, виплавлялося, варилося, каталося, рухалося, завантажувалося, їхало залізницею та вантажними машинами. Робітників та підрядників на підприємстві було дуже багато, і кожен був зосереджений на своїй справі.

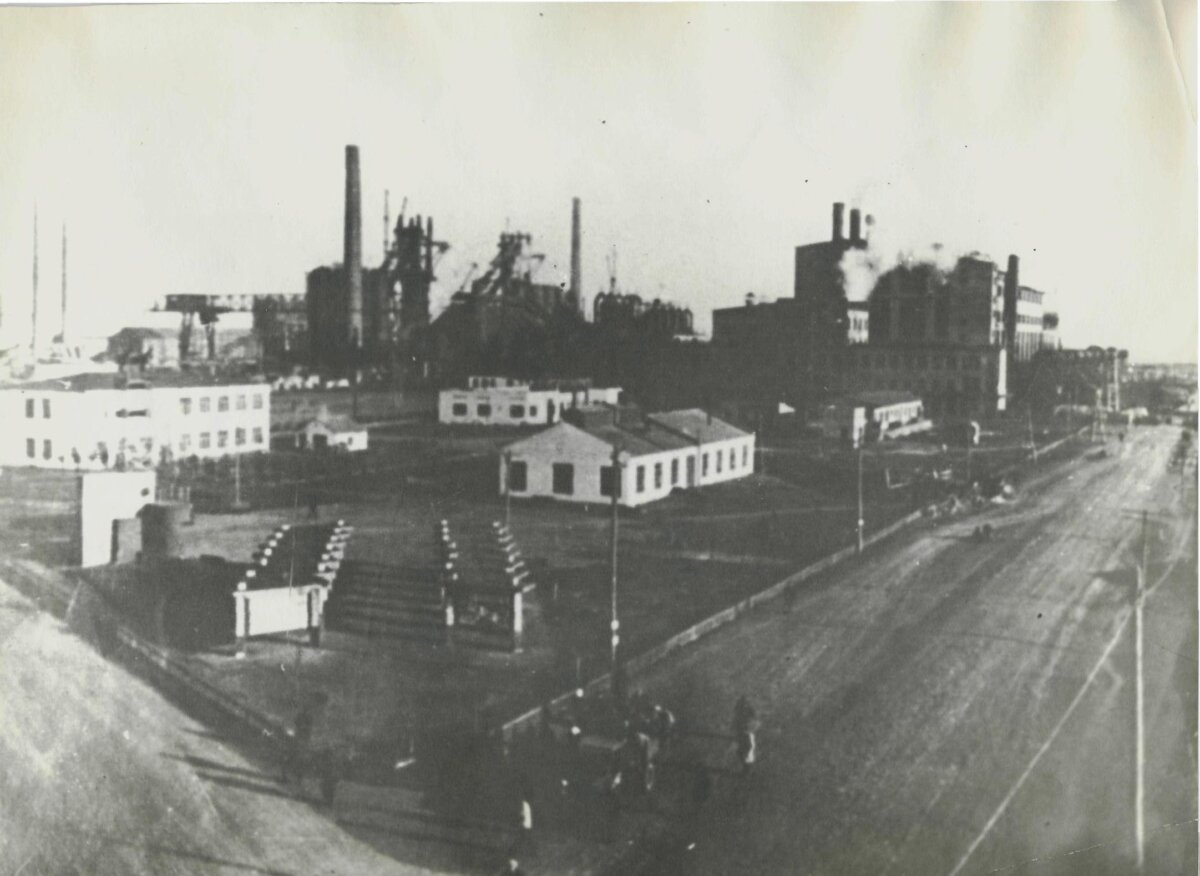

Саме таким 44 роки тому вперше побачив завод студент металургійного технікуму, майбутній прокатник Сергій Болобаев, який прийшов сюди на переддипломну практику. Набувати практичних навичок у професії його розподілили до тоді ще шостого дрібносортного прокатного цеху.

Сергій згадує, що завод нагадував величезний промисловий вулик, який на різні голоси гудів і вдень, і вночі. «У мене одразу з’явилося відчуття, що я приєднався до якогось живого організму. Мені було цікаво все. Дуже скоро я почав засвоювати нюанси прокатної справи. Також побачив, що для покращення та економії виробництва робітники часто пропонували різні раціоналізаторські рішення. Вирішив не відставати від них і теж запропонував декілька своїх «рацух». Скажу наперед, що їх за часів моєї роботи на підприємстві було багато. Деякі були впроваджені, а деякі, на жаль, так і залишилися на папері», – розповідає Болобаев.

Працюючи у прокатному виробництві Сергій почав серйозно придивлятися до доменної справи. Вона вабила хлопця, але переходити він спочатку вагався. Крапку у виборі поставив… зовнішній вигляд. Працюючи слюсарем Сергій часто забруднювався мастилом. Відчищати його було дуже складно. Але побачив, як очищуються від пилу вогнетривники у доменному цеху – обдулися під тиском повітря – і готово, працюють собі далі. Тож Болобаев влаштувався вогнетривником до депо з ремонту чавуновозних ковшів ДЦ № 1. Тоді депо забезпечувало ковшами домни одразу двох цехів – першого і другого. Паралельно почав навчатися у металургійному інституті за спеціальністю «Доменне виробництво».

«Перший доменний цех тоді забезпечував чавуном мартенівський та конвертерний цехи, до речі, зі значним перевищенням плану. Я ж на той час вже став майстром, – продовжує Сергій Болобаев. – З колегами ми планували роботу, наперед прораховували скільки чавуновозів треба підготувати. Наприклад, на підготовку з нуля одного чавуновозу потрібно було витратити 144 години. Тож робота повністю займала наші руки і думки. До речі, про зовнішній вигляд. Це тепер дефіциту зі спецодягом у нас немає. А раніше «роби» нам на рік не вистачало. Траплялось, змінюєш футеровку, вибиваєш цеглу відбійними молотками – от і з’являються на спецодязі «незаплановані» дірки. Виручали тоді старі джинси».

Сергій знав і цінував, що перший доменний цех має багату історію, адже саме з нього почалося й виросло все наше підприємство. А головна історична пам’ятка – перша доменна піч, яку за радянських часів назвали «Комсомолкою», не просто знаходиться поруч, а й продовжує працювати. Про значення цеху кожного серпня нагадував і день народження заводу, нагородження кращих робітників, серед яких часто був і сам Сергій.

Минуло чимало часу, в цеху сталося багато змін. Змінився власник підприємства, з’явилися нові підходи до виробництва і нові технології, відбулися суттєві реконструкції доменних печей. Перші чотири домни, менш дієві та потужні, пішли «на пенсію». Давно стала історією і «Комсомолка».

«Я не просто спостерігав за цими змінами, а разом із цехом проживав і переживав їх. З першим доменним я вже 38 років. Він став моєю другою домівкою, а колектив професіоналів, які працюють тут, моєю другою родиною. Хочу привітати усіх своїх колег з Днем народження нашого заводу. Він проходить зараз непрості часи для нашої держави. Але я впевнений, ми вистоїмо, переможемо і працюватимемо ще краще», – каже Сергій Болобаев.